纱线展今天要给大家介绍一种看起来就很好吃的纤维——牛奶蛋白纤维。以牛乳作为基本原料,经过脱水、脱油、脱脂、分离、提纯,使之成为一种具有线型大分子结构的乳酪蛋白;再与聚丙烯腈采用高科技手段进行共混、交联、接枝,制备成纺丝原液;最后通过湿法纺丝成纤、固化、牵伸、干燥、卷曲、定形、短纤维切断(长丝卷绕)而成的。它是一种有别于天然纤维、再生纤维和合成纤维的新型动物蛋白纤维,人们又叫它牛奶丝、牛奶纤维。

#??#

牛奶蛋白纤维的鉴别

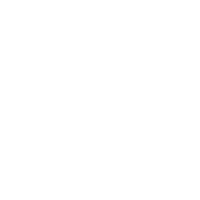

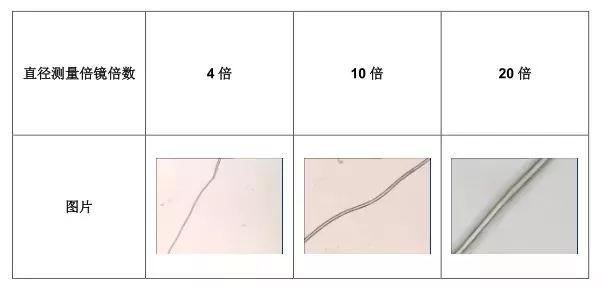

1、 显微镜法

大家可以使用显微镜识别,如下图:

#??#

#??#

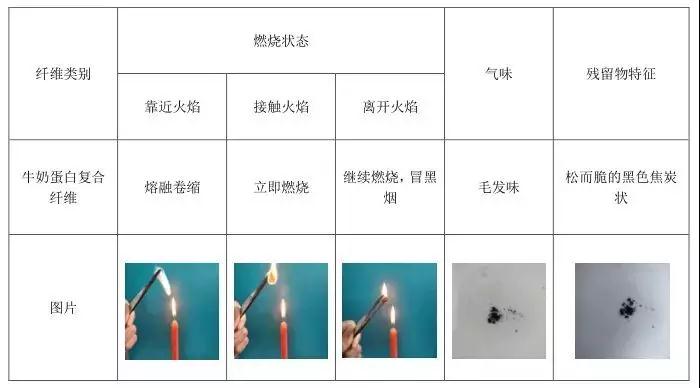

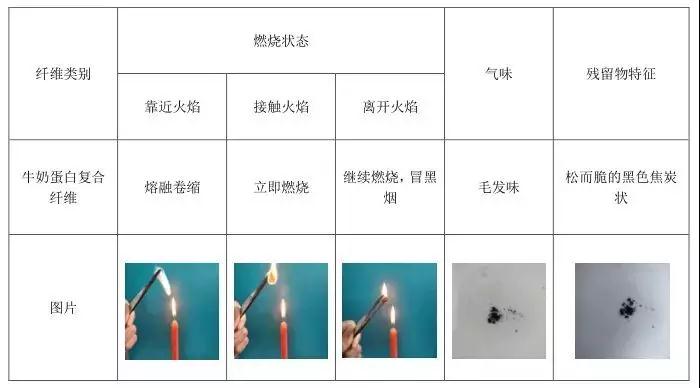

2、 燃烧法

燃烧状态:

靠近火焰:牛奶蛋白复合纤维熔融卷缩

接近火焰:牛奶蛋白复合纤维立即燃烧

离开火焰:牛奶蛋白复合纤维继续燃烧,冒黑烟

气味:毛发味

残留物特征:松而脆的黑色焦炭状

#??#

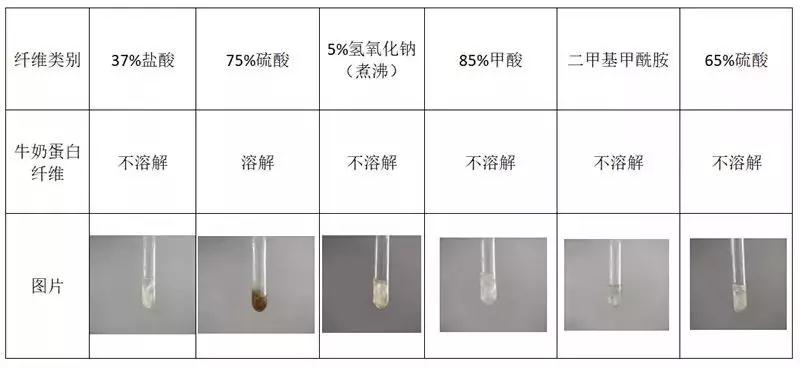

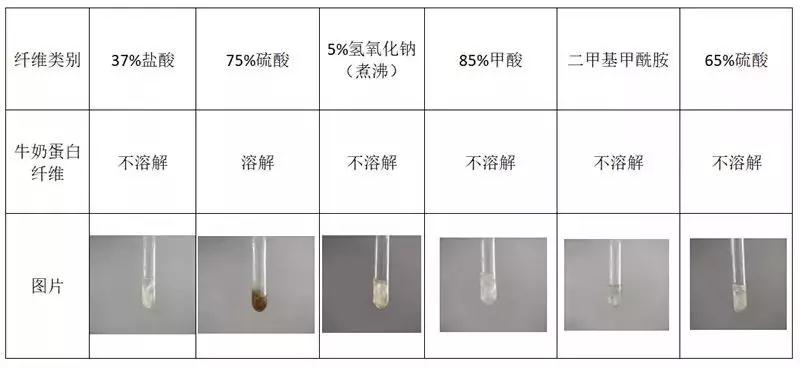

3、 溶解法

如下图:

牛奶蛋白纤维的特性

理化性能

既有别于棉、麻、丝、毛等天然纤维,又与锦纶、腈纶、涤纶和丙纶等化纤不一样,因此其性能介于天然纤维与合成纤维之间。其物化指标检测值如下:干断裂强度≥2.5cn/dtex;干断裂强力变异系数≤14%;干断裂伸长率16.0%~25.0%;干断裂伸长率变异系数≤12%;线密度偏差率±4.0%;线密度变异系数≤3.5%;染色均匀度(灰卡)≥3~4级;回潮率4%~6%;纤维抑菌率≥80%。

绿色环保特性

不使用甲醛偶氮等助剂或原料,纤维甲醛含量为零;富含对人牛奶纤维制品体有益的十八种氨基酸,能促进人体细胞新陈代谢,防止皮肤衰老、瘙痒,营养肌肤;具有天然保湿因子,因此能保持皮肤水份含量,使皮肤柔润光滑,减少皱纹,具有广谱抑菌功能,持久性强,抗菌率达80%以上。

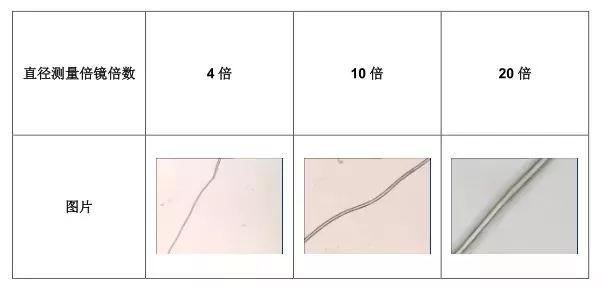

纤维舒适性

具有羊绒般的手感,其单丝纤度细,比重轻,断裂伸长率、卷曲弹性、卷曲回复率最接近羊绒和羊毛,纤维膨松细软,触感如羊绒般柔软、舒适、滑糯;纤维白皙,具有丝般的天然光泽,外观优雅。

#??#

吸湿导湿性

牛奶蛋白纤维断面为不规则圆型,断面中布满空隙,纵向有许多沟槽,蛋白质分子分布在纤维的表面,含有天然蛋白保湿因子和大量亲水基团,可迅速吸收人体汗液,通过沟槽快速导入空气中散发,使人的肌肤始终保持干爽状态。

吸热放热性

纤维立体多隙的微孔结构和纵向表面的沟槽结构决定了纤维有冬暖夏凉特性:夏季制成轻薄织物,能快速吸收皮肤散发的湿汽汗液,并快速扩散到空气中,保持皮肤干爽透气;冬季制成厚实织物,微孔吸收入体散发的热量,有效阻隔空气流通,防止冷空气入侵,轻盈保暖。

来源:全球纺织网

#??#

氨纶是大家最熟悉的弹性纤维,有着远优于其他纤维的弹性和伸长率,但氨纶纤维并不“柔软”,甚至比涤纶还硬,而氨纶的弹性也出自于此。这篇文章中国针织展为大家详细介绍一下氨纶。

#??#

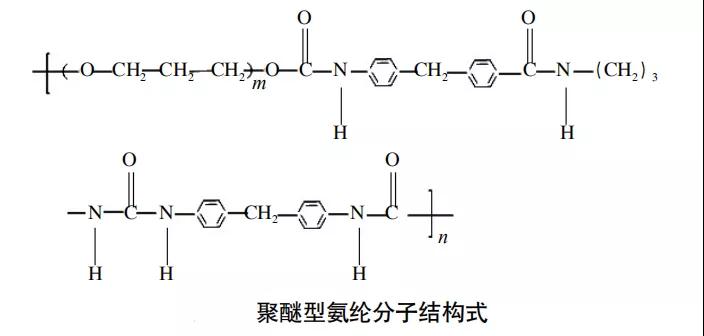

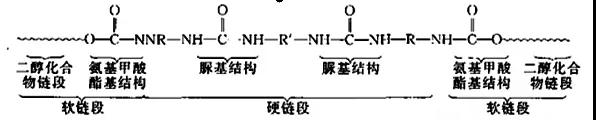

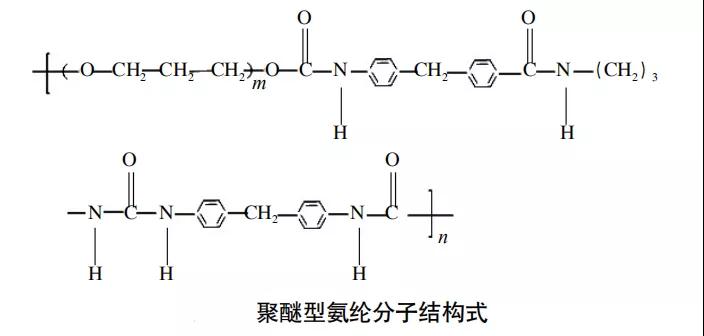

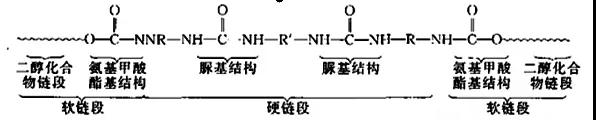

氨纶的合成

氨纶的学名是聚氨基甲酸酯弹性纤维, 是氨纶主要的化学成分。

先取过量的二元醇 ( 可以是乙二醇和丙二醇的混合物)与己二酸反应, 生成分子量为1000~5000,端基为羟基的聚酯或聚醚;再是聚酯或聚醚与芳香二异氰酸酯 反应,生成具有异氰酸酯端基的预聚物;最后预聚物再和具有活泼氢原子的双官能团的扩链剂反应,生成嵌段共聚物。

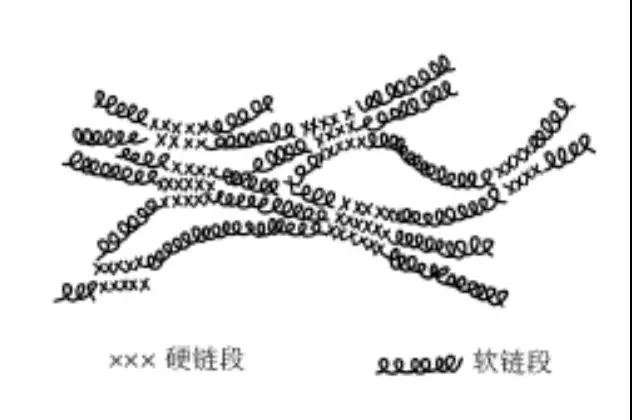

弹性的来源

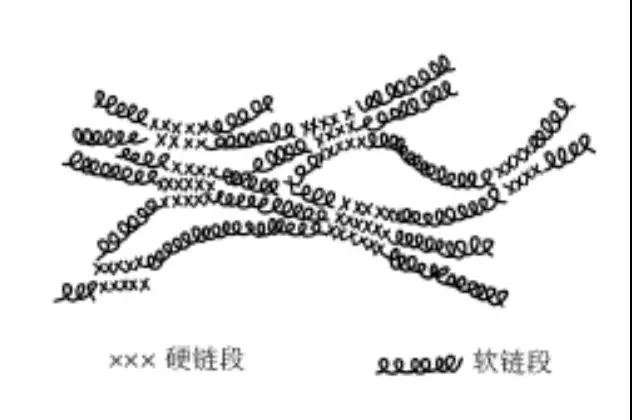

均聚的聚氨基甲酸酯纤维不但性硬,更不具有良好的弹性。而氨纶的良好弹性首先是由于软链段和硬链段组成的嵌段共聚物组成的网络结构所致,即具有“区段”网络结构。

#??#

”软链段“是不具结晶性、分子量较大的低熔点(熔点在50℃以下)聚酯或聚醚长链,组成纤维的无定形区段,分子量2000~4000,Tg低(-50~-70℃),常温下处于高弹态,分子链卷曲,应力作用下很容易产生形变,纤维容易被拉长。

但是只有”软链段“的柔软还是不够的。如同弹簧一般,只拉弹簧的一边并不会伸长,缺少受力点,而需要将弹簧的两边同时向外拉才会伸长并收缩。而这正得益于弹性的根本“硬链段”。

“硬链段”由能形成氢键、易生成结晶结构或能产生横向交联的芳香族二异氰酸酯和链增长剂组成,具有高度对称性。通过相邻分子链中的氢键构成纤维的结晶区段,硬段长度较短,分子量500~700,熔点和Tg高,软化与熔融范围为230~260℃,应力作用下基本不发生形变,防止了大分子链间发生滑移,为软链段的大幅度伸长和回弹提供了必要的结点条件。

分子链中的硬链段作用力强相互整齐排列,形成晶区;软链段的分子链未受到外力作用的部分呈松弛状态(弯曲或卷曲)。在受到外力作用后,纤维伸长至200%的状态下,部分软链段分子链被拉伸,也整齐排列,甚至发生结晶;当外力消除后,由于分子链间作用力弱,在结晶状态的硬链段结点作用下,被拉伸的分子链又会自由滑动变成松弛状,回缩到应力最小的状态,表现出高弹性。

娇弱多病的氨纶

“硬链段”玻璃化温度为230℃~260℃,远高于涤纶纤维81℃的,在如此稳定的“硬链段”固定下,为何氨纶纤维仍是我们印染加工中“娇弱易生病”的纤维。

氨纶极少以裸丝形式出现,少量的氨纶掺在面料中便可有明显的弹性提升。在弹性牛仔裤印染加工过程中,洗水做旧工艺必不可少,其中的双氧水、高锰酸钾、臭氧的马骝工艺依靠强氧化性使染料发色基团破坏,从而达到防旧消色。

#??#

而这些强氧化剂易破坏氨纶纤维中连接“软链段”和“硬链段”的—O—CO—NH—聚醚酰胺基,该基团活性较大易断裂水解。从而使“软链段”与“硬链段”分离,失去受力节点弹簧结构无法形成,从而导致氨纶弹性损伤。不仅是强氧化剂易使氨纶损伤,在碱性和高温条件下也易加速该连接基团的水解断裂,所以在氨纶产品的印染加工过程中对温度、pH值、氧化还原剂等因素多加注意。

氨纶纤维的经柳白丝现象也是印染加工中的痛点。基于氨纶的结构特征,虽然可用酸性染料、中性染料、酸性媒染染料和分散染料染多种染料染色,但分散染料染色仍为最佳选择。

在分散染料染色过程中,尽管氨纶具有软、硬链段组成的微相结构,使分散染料容易上染,可是也容易解吸。这是由于目前分散染料商品主要适用于涤纶染色,染料的分子结构较小,极性基团较少,因此它较容易扩散进氨纶内部,但与氨纶的软链段分子很难建立较强的结合,因此平衡上染率低,而且在湿热条件下容易解吸出来。在许多情况下,分散染料的这种特性严重影响了含氨纶纺织品的色牢度。

在日常印染加工过程中氨纶混纺织物,由于氨纶含量低[氨纶一般制成包芯纱形式(芯为氨纶)],一般不对氨纶进行染色。若氨纶裸露,选用分散染料染氨纶时,染色温度不能太高,应低于120℃,织物张力不能过大,否则氨纶的弹力损失会增大。可以利用载体或染色促进剂的作用来降低染色温度。目前氨纶染色主要是湿处理牢度差、工艺不易控制,需要开发和选用专用染料,如一些酸性、金属络合和分散染料等以及新型染色助剂和染色工艺。

来源:全球纺织网

#??#

练漂去除天然纤维里含有杂质,以及在纺织加工过程中又加入了各浆料、油剂和沾染的污物等。这些杂质的存在,既妨碍染整加工的顺利进行,也影响织物的服用性能。练漂的目的是应用化学和物理机械作用,除去织物上的杂质,使织物洁白、柔软,具有良好的渗透性能,以满足服用要求,并为染色、印花、整理提供合格的半制品。纯棉织物练漂加工的主要过程有:原布准备、烧毛、退浆、煮练、漂白、丝光。

下面中国针织展就将几道工序简述一下:

坯布准备

坯布准备主要有三点:坯布检验——翻布(分批、分箱、打印)——缝头。这个环节比较基本暂不做进一步阐述。

#??#

烧毛

面料表面的绒毛会影响染整加工的质量和服用性能,必须经过烧毛处理,使布面光洁。烧毛就是使坯布以平幅状迅速地通过烧毛机的火焰或擦过赤热的金属表面,致使布面上的绒毛因快速升温而燃烧,而面料本身因结构比较紧密、厚实、升温较慢,在温度尚未达到着火点时就已经离开了火焰或赤热的金属表面,从而达到既烧去了绒毛,又不损伤面料的目的。

退浆

机织面料在织造前,经纱一般都要经过上浆处理,以提高经纱强力、耐磨性及光滑程度,便于织造。但坯布上的浆料对印染加工不利,因为浆料的存在会玷污染整工作液、耗费染化料,甚至会阻碍染化料上然纤维,影响印染产品质量。因此,面料在染整加工之初必须经过退浆。

退浆可分为酶退浆、碱退浆、酸退浆和氧化剂退浆。而退浆碱是目前印染厂使用最普通的一种方法,使用于纯棉或混纺面料,对绝大部分浆料都有去除作用。对棉纤维上的天然杂质也有一定的分解和去除作用,但因碱退浆仅使浆料与面料粘着力降低,并不能使浆料降解,所以退浆后必须充分水洗,洗液必须不断更换。由于退浆的烧碱一般都是废碱,因此退浆成本较低。

煮炼

棉纤维面料经过退浆后,大部分浆料及少部分天然杂质已被去除,但棉纤维中的大部分天然杂质,如蜡状物质、果胶质、含氮物质、棉籽壳及少部分油剂和少量浆料还残留在面料上,使棉纤维面料布面较黄,吸湿渗透性差,不能适应后续染整加工的要求。为了使棉纤维面料具有一定的吸水性和渗透性,有利于染整加工过程中染料助剂的吸附、扩散,因此在退浆以后还要经过煮练,以去除棉纤维中大部分的残留杂质。

烧碱是棉及棉型面料煮练的主要用剂,在较长时间及一定的温度作用下,可与面料上的各类杂质起作用。如可使蜡状物质中的脂肪酸皂化成脂肪酸钠盐,转化成乳化剂,使不易皂化的蜡质去除。另外能使果胶质和含氮物质水解成可溶性物质而去除。棉籽壳在碱煮过程中发生溶胀,变得松软而容易去除。

#??#

为了加强煮练效果,另外,还有加入一定量的表面活性剂,如亚硫酸钠、硅酸钠、磷酸钠等助练剂。在表面活性剂作用下,煮练液容易润湿面料,并渗透到面料内部,有助于杂质的去除。亚硫酸钠能使木质素变成可溶性的木质素磺酸钠,有助于棉籽壳的去除。另外,因其具有还原性,还可以防止棉纤维在高温带碱情况下被空气氧化而受到损伤,并可提高棉纤维面料的白度。硅酸钠俗称水玻璃或泡花碱,具有吸附煮练液中铁质和棉纤维中杂质分解产物的能力,可防止在面料上产生锈斑赫杂质分解产物的再沉淀,有助于提高面料的吸水性和白度。磷酸钠具有软化水的作用,去除煮练液中钙、镁离子,提高煮练效果,节省助剂用量。

漂白

棉纤维面料经过煮练后,大部分杂质已被去除,吸水性有了很大改善,但由于纤维上还有天然色素存在,外观尚不够洁白,除极少数品种外,一般都要进行漂白,否则会影响染色或印花的色泽鲜艳度。漂白的目的是在保证纤维不受到明显损伤的情况下,破坏天然色素,赋予面料必要的和稳定的白度,同时去除煮练后残存的杂质(特别是棉籽壳)。

目前用于棉纤维面料的漂白剂主要有次氯酸钠、过氧化氢(俗称双氧水)和亚氯酸钠。这三种漂白剂各有各的特征和用途。

丝光

丝光是指含棉纤维面料在一定的张力作用下,经过浓烧碱处理,并保持所需的尺寸,结果使面料获得如丝一般的光泽,除此之外,面料的强力、延伸度和尺寸及形态稳定性也得到提高,纤维的化学反应能力和对染料的吸附能力也有了提高,所以含纤维面料的丝光是染整加工的重要工作之一。

影响丝光效果的主要因素是碱液的浓度、温度、作用时间和对面料所施加的张力。检验丝光效果最常用的方法是衡量棉纤维对化学药品吸附能力大小的钡值法,钡值越高,表示丝光效果越好。通常本光棉纤维面料钡值为100,丝光厚面料的钡值常在130~150之间,钡值在150以上表示棉纤维充分丝光。

来源:全球纺织网

#??#

#??#

#??#